Výroba žárovek u Nikoli Tesli v Holešovicích (1969)

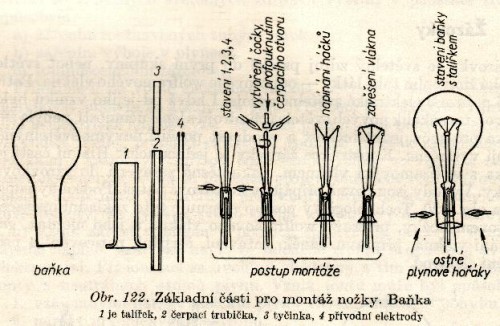

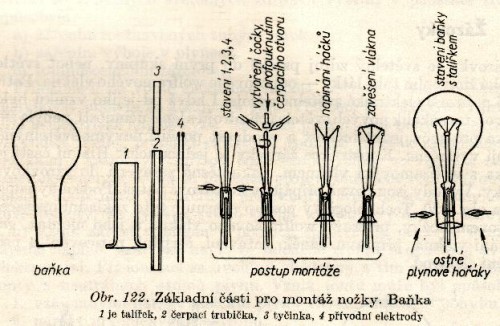

Základní operací při výrobě žárovek je zhotovení nožky. Její výroba spočívá ve vakuotěsném spojení několika skleněných polotovarů jako talířku, tyčinky, čerpací trubičky a dvou přívodních elektrod.

Talířky se zhotovují řezáním trubek z měkkého skla, jejich natavením a tvářením do potřebného tvaru. Hlavním technologickým úkolem při výrobě nožek je zajištění vakuově těsného zátavu elektrod. Proto část elektrod, která se zatavuje do nožky, je vyrobena z materiálu, jehož teplotní součinitel délkové roztažnosti je blízký součiniteli roztažnosti příslušného druhu skla. Používá se něj častě ji tzv. plášťového drátu, jehož tepelná roztažnost je v radiálním směru 90 . 10-7 deg-1. Pouze u žárovek výkonu nad 300 W se místo plášťového drátu používá molybdenu (roztažnost 55.10-7 deg-1), protože sklo používané na zhotovení nožky má tepelnou roztažnost 50. l0-7 deg-1, tj. blízkou molybdenu.

Vkládání talířků, tyčinek a čerpacích trubek do kleští a má několik pracovních poloh. V první poloze se vloží do středového hranolku kleštíobě elektrody a tyčinka.

Talířek se sevře mezi čelisti a čerpací trubička se upne do držáčku kleští. Sklo se po celém objemu ohřívá a připravuje pro druhou polohu. V té se osmi hořáky s ostrými plameny ohřeje, až změkne, čelisti kleští sklo zploští, vytvoří tzv. ,,stisk“. V další poloze jsou čtyři hořáky usměrněné do místa, kde má být protaven otvor pro čerpání. K tomu se fouká do čerpací trubičky ohřátý vzduch, který změklé sklo profoukne a vytvoří malý otvor. Na další poloze se natavuje okraj profouknutého otvoru a současně se ohřívá krček a stisk nožky. V téže poloze se ještě dvěma proudy vzduchu nadouvá krček, čímž se ztenčí jeho stěny a omezí se tak náchylnost k praskání. Hotová nožka se potom vkládá do temperovací pece, aby se odstranilo pnutí skla.

Příprava wolframových vláken pro montáž

Srdcem žárovky je wolframové vlákno, na jehož kvalitě závisí jak doba života, tak světelný výkon žárovky. U starších žárovek bylo vlákno rovné, klikatě napnuté přes závěsné háčky. Pro zlepšení účinnosti žárovky se nyní používá většinou vlákna dvojitě vinutého do šroubovice. Říká se mu vlákno spiralizované. Výhoda tohoto uspořádání je ve zmenšení tepelných ztrát, nehledě na to, že velikost vlákna má vliv i na velikost baňky. Délka vlákna průměru 25 mikro metrů pro žárovku 220 V, 40 W je asi 820 mm. Po prvém spiralizování je délka šroubovice 135 mm a průměr je 98 mikro metrů. Po druhém spiralizování je délka vlákna 24 mm a vnější průměr 0,4 mm. Měrný výkon při proudu 0,182 A je u jednoduše vinutého vlákna při 40 W 8,1 lm/W, u dvojitě vinutého vlákna za stejných podmínek 10,3 lm/W. Takto upravené vlákno lépe odolává otřesům a má jednodušší technologii. Vlákna se spiralizují na speciálních navíječkách. Vinou se do jednoduché nebo dvojité šroubovice na molybdenový trn (drát), který mívá dvakrát až pětkrát větší průměr, než je průměr vlákna. Pnutí, které vzniká při navíjení vlákna, se odstraní žíháním ve vodíkové atmosféře při teplotách l 000 až l 500 °C. Po rozřezání vláken na potřebné délky se molybdenový trn chemicky rozpustí ve vroucím roztoku kyseliny sírové a dusičné. Molybden je v roztoku rozpustný, ale wolfram odolává. Vlákna se

potom chemicky neutralizují v alkalickém roztoku žíravého drasla nebo sody. Zbytky chemikálií se odstraňují praním ve vodě a v lihu.

Montáž vláken

I když je spiralizované vlákno mechanicky dosti pevné, musí se v několika místech podepřít tenkými molybdenovými háčky, aby se při vyžhavení nepřenášelo. Molybdenové háčky se nejprve napíchají do tzv. ,,čočky", vytvořené vyhřátím konce skleněné tyčinky a jejím stlačením. Vlákno je upevněno na elektrodách tak, že se jejich konce zploští a ohnou. Do ohnutého konce elektrody se potom vloží konce vlákna a přitlačením ohnutých konců připevní vlákno k elektrodám. Do podpěrných háčků se vlákno navléká střídavě tak, že jeden háček směřuje vždy nahoru a druhý dolů.

Pokrývání vláken getrem

Getrování wolframových vláken se provádí buď před jejich montáží, nebo po montáži přímo na nožkách. Účelem getru je odčerpání zbytku plynu po vyčerpání žárovky. Getr se nanáší stříkáním, ponorem nebo kataforeticky. Nejčastěji se používá getru připraveného ze suspenze červeného fosforu a etylalkoholu. Pro vakuové žárovky se k fosforu přidává ještě kryolit

(Na3AlF6), který má zamezit černání baněk. Jako pojiva se při přípravě žárovkových getrů používá roztoku nitrocelulózy v octanu amylnatém. Na odpaření wolframu má také velký vliv vodní pára, která může v žárovce zůstat při špatném vysušení baněk. Molekuly vody se v blízkosti rozžhaveného vlákna rozkládají na vodík a kyslík. Kyslík okysličuje wolfram a kysličníky wolframu se odpařují na stěny baňky. Kysličníky se redukují vodíkem a na stěnách zůstane volný wolfram. Vodík sloučený s kyslíkem vytvoří

vodní páru, která se znovu rozkládá působením vysoké teploty a kyslík okysličuje další částice rozžhaveného wolframu.

Tím vzniká vratná reakce

W + 2 H2O <=> WO2 + 2 H2

Příprava baněk

Výroba vyžaduje velkou čistotu a stejnorodost skla. Žárovková baňka má mít dokonale hladký povrch, sklo bez „šlír“ (nahromadění skla špatnou manipulací), okraj krčku má být hladký, opálený. Největší potíž je v požadavku dodržení rovnoměrné tloušťky (0,4 mm) stěny baňky, jak v nejširší části tak i v místě zátavu. Při nedodržení této podmínky dochází k nadměrnému lomu v nejvíce namáhané části, kterou je přechod krčku do nejširší části baňky.

U baňky o různé tloušťce skla, nedojde ke správnému přetavení skla baňky s talířkem a spoj praskne. Závady u skla vznikají většinou dlouhodobým stáním skla v pánvích, nebo vytavením části kmene. Sklo má potom šlíry a bubliny. Záleží proto na pečlivé přípravě sklářského kmene, na zrnitosti výchozích materiálů, na chemické čistotě základních surovin, na přesném poměru míšení surovin.

Zmenšení pevnosti skla může způsobit také některá pozdě jsi úprava baněk - např. matování skla.

Otočný karusel s vřeteny v blízkosti sklářských tavicích pecí pro snazší nabírání sklářské sklo viny a zkrácení její cesty ke zpracování (rychlé chladnutí).

Nejprve se do taviči pece vsune pracovním otvorem hlava s vakuovým nasávačem, který nabere potřebné množství skloviny. Pohyb vpřed a vzad se děje po nakloněných saních pneumaticky.

Sklovina potom sklouzne na píšťalu, mechanicky se protlačí malý důlek, načež se vyfoukne malá banička. Píšťaly jsou nejprve otočeny vzhůru, načež se při pozvolném foukání do baničky a stálém otáčení kolem podélné osy sklánějí dolů.

Tím se tvar baničky zvolna protahuje, až při dostatečném zvětšení se vloží do navlhčené litinové formy.

Po uzavření formy se tlak do baňky zvětší a baňka se do foukne. Pro dosažení rovnoměrného rozložení skla a hladkého povrchu baňky se vše děje za stálého otáčení píšťaly i baňky. Tím se také zabrání vytvoření švů. Po částečném zchladnutí baňky se forma otevře a baňka korýtkem sklouzne na pohyblivý azbestový pás. Při opukávání se odstraní tzv. "kopna“ (přebytečné sklo na konci baňky) a opálí okraje.

Protože baňky se do výrobního závodu dodává jí ze skláren, mohou se během skladování, dopravy a jiné manipulace znečistit. Je proto nutné před zatavením je dokonale vyčistit. Promývají se na myčkách, vložené do palet jednak pro snazší manipulaci, jednak proto, aby se jich po vyčištění a vysušení nemusel již nikdo dotýkat.

Nelze je skladovat, a proto se ihned přepravují na montáž.

Zatavování žárovek

Připravené smontované nožky se vkládají do tzv."čepu", baňky se nasunou na nožku a upevní pomocí litinového kroužku.

Soustavou plamenů se potom za stálého otáčení ohřívá konec baňky i talířek. Sklo se musí natavit tak, aby vznikl dokonalý, hladký a vakuotěsný spoj obou částí.

Čerpání žárovek

Účelem čerpám je odstranění zbytku plynů a par v žárovce před jejím zatavením.

Čerpací trubička se nejprve nasadí pomocí pryžové násosky na čerpací soustavu, která je vybavena vývěvami.

Čerpání se obvykle dělí na dvě fáze. V první se dosahuje předvakua, ve druhé dočerpání na potřebné vakuum.

Aby se ve vnitřním prostoru žárovky lépe uvolnily plyny, zahřívá se na teplotu 350 až 450 °C. Teplem se uvolňují jak plyny, tak i vodní pára, a to nejen z povrchu skla, ale i absorbované. Teplota ohřevu se průběžně měří pomocí termoelektrických. článků, které jsou umístěny v Čerpací části aparatury, v blízkosti žárovek. Někdy se také používá teplotních indikátorů (solí, barviv). Teplota uvnitř baňky se dá přibližně určit podle změny barvy teplotního indikátoru vloženého do zkušební žárovky, která se nechá spolu s ostatními projít čerpací pecí. U vakuových žárovek se po dosažení potřebného tlaku uzavře čerpací trubička zatavením a dočerpání se dokončí getrem. U plněných žárovek musí být čerpání pečlivější, protože getr nemá takový účinek jako u žárovek vakuových. Čerpá se na vakuum asi 13 N/m3 (0,1 torr).

Po dosažení tohoto tlaku se plněné žárovky zbavují zbytku Škodlivých plynů, tzv. proplachováním. Žárovka se 3krát až 8krát propláchne dusíkem, tj. napustí a odčerpá. Toto Čerpání, které následuje v několikaminutových intervalech za sebou, se provádí při ohřevu na 300 až 350 °C.

Plnění, zatavování žárovek

Po posledním propláchnutí dusíkem se žárovka naplní směsí plynů, tj. 80 až 99% argonu a l až 20% dusíku na tlak 73,33 až 86,66 kN/m2 (550 až 650 torr).

Žárovky se silným ohřevem mezi elektrodami se plní Čistým dusíkem. Tlak se sníží na 53,33 až 60 kN/m2 (400 až 450 torr), aby se baňka pří nadměrném ohřevu nepoškodila (nedeformovala). Při plnění argonem je tlak velmi důležitým činitelem, neboť snižuje vypařování "wolframu. Protože tlak plynu při plnění horké žárovky je větší, končí se plnění pro tlak 86,66 kN/m3 (650 torr) při tlaku 93,33 kN/m2 (700torr).

Po vychladnutí tlak klesne asi na 86,66 kN/m3 (650 torr). čerpací trubička se zataví a žárovka je připravena pro další operaci.

Paticování a přivařování elektrod

Tato operace se provádí na paticovacím stroji. Stroj vymaže a nalepí na hrdla žárovek 700 až 800 patic za hodinu. Používá se speciálně připravených tmelů, které stroj sám nanáší asi ve 2 až 3 mm tloušťce na okraj palice. Aby palice dobře držela na skle, musí mít tmel dostatečnou lepivost a přiměřenou konzistenci, musí být těstovitý, nesmí být řídký. Většina tmelu se připravuje z těchto složek:

1. pojivo (fenolová pryskyřice s kalafunou),

2. plnivo (54% mramorového prášku CaCO3, 46% dolomitového prášku MgCO3),

3. rozpouštědlo (etylalkohol C2H5OH)

4. katalyzátor [hexametyléntetramin (CH2)6N4], přidávaný pro porušení rovnováhy alkalickým směrem,

5. indikátor teploty (malachitová zeleň).

Patice musí zajišťovat spolehlivé spojení s elektrodami vlákna.

Pro běžné žárovky jsou patice šroubové, pro žárovky, u nichž musí být přesné nastavení vlákna nebo kde by se žárovka vyšroubovala otřesy, se používá patic bajonetových se dvěma kolíčky vyčnívajícími z objímky.

Dno objímek má otvory k protažení elektrod. U šroubových patic se jedna elektroda ohne přes okraj patice a druhá provlékne otvorem ve dnu patice. Patice se po naplnění tmelem přitlačí na krk žárovky a tmel se vypálí. Tím ztvrdne a dobře přilne ke sklu žárovky. Předposlední operací je připájení provlečených vývodů cínem k patici.

Zahořování a kontrola žárovek

Při prvním rozsvícení žárovky se z vlákna a ostatních součástí uvolňuje vodní pára a plyny, které značně zhoršují vakuum, červený fosfor, který je obsažen v getru, mění při 600 °C skupenství z tuhého na plynné - sublimuje. Při uvolnění na sebe váže zbylé plyny a sráží se na vnitřních stěnách baňky.

Vytváří bezbarvý, průsvitný povlak. Celý proces odplynění probíhá uvnitř žárovky. Zbylé plyny jsou chemicky vázány a nemohou škodit vláknu ani elektrodám. Potom následuje zahoření žárovky, které se provede tak, že se žárovky připojí na jmenovité napětí, a to se potom pozvolna zvyšuje až do 15 % (220 až 255 V). Tomuto zahoření se také říká ,,dodatečné“, protože getr, který má velkou pohltivost, zneškodní zbylé plyny uvolněné působením sálavého tepla. Kontrola hotových žárovek se provádí ostrým proudem tak, že se žárovky připojí bez reostatů přímo na síť. Zapínání se děje nárazem a žárovky musí snést přetížení i o 15%. Po kontrole se žárovky orazítkují a balí.

Zdroj: Kniha Elektrotechnologie pro 4. ročník SPŠ elektrotechnických, SNTL |